L’encapsulation fait référence à l’ensemble des technologies permettant de formuler un (ou plusieurs) ingrédient(s) actif(s) au sein de particules individualisées présentant une structure et des propriétés spécifiques. Parmi les principaux procédés utilisés industriellement figurent les techniques dites de dripping ou « goutte-à-goutte ».

Le dripping repose sur la formation de gouttelette par extrusion d’une solution de (bio)polymère(s) contenant le(s) ingrédient(s) actif(s) à encapsuler à travers une aiguille, une buse ou un injecteur. Les gouttelettes formées vont tomber dans un bain de gélification (Figure 1), ou bien solidifier dans un air froid ou à température ambiante (lorsque le liquide extrudé est un matériau fondu).

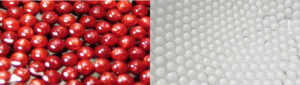

Figure 1: Encapsulation d’un ingrédient actif dans des billes d’hydrogel par dripping simple extrusion

Le principal intérêt du dripping réside dans la production de (micro)particules quasi « monodisperses » (distribution de taille étroite, i.e., écart-type inférieur à 10% de la taille moyenne), avec plusieurs structures finales possibles : systèmes matriciels vs systèmes réservoirs.

Les gouttelettes générées par simple gravité conduisent typiquement à la formation de particules millimétriques. La diminution de taille en dessous du millimètre suppose l’utilisation d’une force additionnelle à la gravité : application d’un potentiel électrostatique, rupture de jet (par application d’une vibration à une certaine fréquence ou via le passage répété d’un élément coupant), ou encore force centrifuge.

Les matériaux d’encapsulation utilisés sont le plus souvent des biopolymères gélifiants, qui ont l’avantage d’être biocompatibles et permettent une encapsulation dans des conditions douces, préservant ainsi l’intégrité des ingrédients actifs. L’alginate, un polysaccharide obtenu à partir d’algues brunes, constitue incontestablement le matériau de prédilection en matière de dripping. L’alginate gélifie en présence de cations divalents (gélification ionotropique) et permet l’obtention de structures cœur-membrane par gélification inverse (Figure 2B). Les billes d’alginate peuvent être utilisées directement sous forme humide ou bien après séchage (sécheur à plateaux, sécheur à tambour rotatif, lit d’air fluidisé), en fonction de l’application finale visée.

Figure 2: Encapsulation d’huile dans des billes d’alginate obtenues en dripping simple extrusion par A) gélification ionotropique classique (structure matricielle) ; B) gélification ionotropique inverse (structure cœur-membrane)

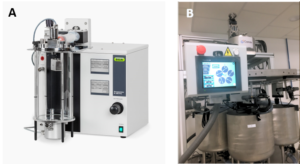

Les techniques de dripping font partie intégrante du portfolio de technologies proposées par Capsulae pour accompagner ses clients dans la conception et le développement de produits innovants. Plusieurs équipements aux échelles laboratoire et pilote (jusqu’à 100L de billes humides par jour) sont disponibles, incluant notamment des systèmes simple buse et multi-buses, simple extrusion ou co-extrusion, permettant la génération de gouttelettes par simple gravité ou par rupture de jet (Figure 3).

Figure 3: A) Encapsulateur B-390 / B-395 (Büchi) ; B) Equipement pilote semi-automatisé (Capsulae)

La typologie d’ingrédients actifs pouvant être encapsulés par dripping est diverse et variée : composés hydrophiles ou lipophiles, sous forme liquide ou solide, incluant arômes, parfums, vitamines, extraits de plantes, cellules, microorganismes, enzymes, etc… Le dripping trouve ainsi des applications dans un large éventail de secteurs industriels : alimentation humaine (cuisine moléculaire, perles de saveur, « bubble tea »…), cosmétique (effet visuel « caviar »), biotechnologies (réacteur à enzymes ou cellules immobilisées), domaines pharmaceutique et vétérinaire, protection des cultures et biocontrôle, traitement des sols et des eaux…

Sur l’ensemble de ces marchés, Capsulae met à disposition de ses clients une expertise reconnue et un savoir-faire de plus de trente ans en matière de technologies de dripping.

N’hésitez pas à nous challenger et nous soumettre vos projets innovants !

—-

Capsulae Research and Innovation Center, filiale d’ INNOV’IA

Contactez-nous

« * » indique les champs nécessaires